Categorías: Artículos destacados » Secretos de electricista

Cantidad de vistas: 72784

Comentarios sobre el artículo: 22

¿Por qué la soldadura siempre es mejor que otros métodos de conexión de cables?

De acuerdo con las Reglas de Instalaciones Eléctricas (p. 2.1.21): la conexión, ramificación y terminación de alambres y cables debe realizarse utilizando prensadosoldadura, soldadura o sujeción (tornillo, perno, etc.) de acuerdo con las instrucciones aplicables.

De acuerdo con las Reglas de Instalaciones Eléctricas (p. 2.1.21): la conexión, ramificación y terminación de alambres y cables debe realizarse utilizando prensadosoldadura, soldadura o sujeción (tornillo, perno, etc.) de acuerdo con las instrucciones aplicables.

No importa qué tan convenientes (para personas perezosas) los métodos de conexión de cables, no se les ocurrió, ninguno de ellos se puede comparar con la soldadura en términos de durabilidad y conductividad de contacto. Incluso la soldadura se destruye con el tiempo: hay un tercer metal (soldadura) más fusible y suelto, en el límite de las diferentes aleaciones siempre existe resistencia de transiciónSon posibles reacciones químicas perjudiciales, etc.

La duración y la laboriosidad de realizar soldaduras de alta calidad no es inferior a la soldadura: limpieza a fondo de los extremos, uso de fundentes, calentamiento profundo de todo retorciendo (mientras que soldadura de alambre generalmente hecho en un par de segundos).

Varios engarces y bloques de terminales No soporto ninguna comparación en absoluto. Cobre - el material principal de los conductores - el metal es completamente inelástico, dúctil. Tiene la capacidad de "gotear" debajo de la carga, incluso las arandelas Grover no ayudan.

Varios engarces y bloques de terminales No soporto ninguna comparación en absoluto. Cobre - el material principal de los conductores - el metal es completamente inelástico, dúctil. Tiene la capacidad de "gotear" debajo de la carga, incluso las arandelas Grover no ayudan.

En suficiente bloques de terminales autoblocantes de resorte profundocomo regla, el área de la superficie de contacto efectiva es demasiado pequeña. A altas corrientes, esto conduce al calentamiento en la liberación de estos mismos resortes: pierden su elasticidad.

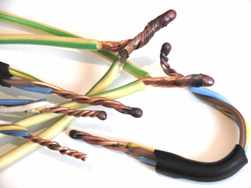

Después de soldar, el concepto de "contacto" desaparece por completo: la corriente eléctrica no pasa a través de algunos límites (incluso muy apretados) de los conductores, sino que fluye a través de un metal monolítico del mismo tipo. Por supuesto, la resistencia de tales compuestos resulta ser récord y, en consecuencia, la generación de calor prácticamente no ocurre (debido al engrosamiento durante el reflujo y la ausencia de aislamiento denso, la temperatura de la conexión a la corriente máxima puede incluso ser inferior a la de los conductores de suministro).

La soldadura se lleva a cabo en los extremos de conductores previamente retorcidos con un electrodo de carbono utilizando aparatos con una potencia de aproximadamente 500 W (para una sección de giro de hasta 25 mm2). Debido a las corrientes relativamente bajas y a la baja temperatura de fusión (en comparación con el acero), el proceso ocurre sin un gran arco deslumbrante, sin un calentamiento profundo de los materiales y salpicaduras de metal. Por supuesto, esto no niega las gafas protectoras, los revestimientos resistentes al calor, etc., pero todas las medidas de seguridad se pueden simplificar enormemente en comparación con la soldadura eléctrica.

Máquina de soldadura de bobina

Para evitar la oxidación de los conductores, se utiliza un flujo especial "VAMI" o un taladro ordinario. Es más conveniente bajar los conductores retorcidos desde arriba en el orificio con un flujo realizado en la esquina. Pero algunos artesanos derriten perfectamente el giro con un electrodo afilado "en peso".

Si después de enfriar y eliminar el fundente, dicho compuesto se barniza y luego se aísla con cinta de PVC o una tapa especial, será casi eterno.

Ver también en electro-es.tomathouse.com

: