Categorías: Artículos destacados » Electricista en casa

Número de vistas: 238.573

Comentarios sobre el artículo: 14

Métodos de cableado: desde giros hasta soldaduras

El artículo describe los diversos métodos de conexión de cables cuando se realiza el cableado.

El artículo describe los diversos métodos de conexión de cables cuando se realiza el cableado.

El dispositivo de cableado requiere una conexión confiable de cables. En los años sesenta y setenta del siglo XX, durante la construcción de las casas "Jruschov", el cableado, por razones exclusivamente económicas, se realizó mediante un cable de aluminio.

Todas las conexiones en este cableado se realizaron por el método de torsión, que se aisló con cinta de tela negra, y podría durar diez años o más sin requerir ningún tipo de mantenimiento o prevención. Por supuesto, si la torsión se realizó de acuerdo con todas las reglas. Por lo tanto, los viejos electricistas argumentan que simplemente no hay un giro más confiable, ni conexión.

En parte tienen razón. En aquellos días, no había otra forma, y no era necesario, porque los apartamentos aún no tenían tanta cantidad de equipos eléctricos y electrónicos como ahora. El poder de los refrigeradores, lavadoras, planchas y hervidores eléctricos era mucho más bajo que los modernos. Y no todos tenían refrigeradores, televisores y lavadoras.

Y a los consumidores de electricidad les gustan los aires acondicionados, las computadoras, teatros en casa en apartamentos no fueron utilizados en absoluto. Entonces simplemente aún no se han inventado. Por lo tanto, fue posible realizar el cableado con cables de aluminio, y conexión de cable mediante giros.

Requisitos modernos de cableado

En condiciones modernas, el cableado se realiza con mayor frecuencia por cables de cobre, lo que le permite conectar la carga de casi cualquier potencia. Varios métodos se utilizan ahora para conectar los cables. Esto está estipulado en las reglas de instalaciones eléctricas (PUE). Literalmente dicen: cita.

PUE: p2.1.21. La conexión, ramificación y terminación de los conductores de alambres y cables debe realizarse mediante engarzado, soldadura, soldadura o sujeción (tornillo, perno, etc.) de acuerdo con las instrucciones aplicables.

De este párrafo de las reglas se deduce que es imposible conectar los cables con torsión, simplemente no existe en el párrafo indicado. Si el inspector de incendios toma el cableado, simplemente no aceptará el cableado realizado por el método de giro, y tendrá que volver a realizarlo. La torsión está permitida solo como una junta temporal antes de soldar, lo cual se discutirá en el próximo artículo.

Conexión de cables con pinzas

Según el elemento especificado del PUE, para la conexión de cables existe actualmente bloques de terminalescuál debe ser usado Los más comunes son tres tipos de bloques de terminales. Estas son abrazaderas aislantes autoblocantes, atornillables y de conexión. La figura 1 muestra un bloque de terminales autoblocante.

Figura 1. Bloque de terminales de autobloqueo

Bloques de terminales autoblocantes Diseñado para conectar cables con una sección transversal de hasta 2.5 mm2, su corriente de trabajo alcanza hasta 24A, lo que le permite conectar una carga de hasta 5KW. El número de lugares en tales bloques de terminales es de 2 a 8, lo que acelera enormemente la instalación del cableado en su conjunto. Es cierto que, en comparación con la torsión, ocupan más espacio en las cajas de conexiones, lo que no siempre es conveniente.

El diseño de los bloques de terminales de tornillo se muestra en la Figura 2.

Figura 2. Bloque de terminales de tornillo

Este tipo de bloque de terminales es el más común y, por lo tanto, se usa con más frecuencia que otros tipos. El área principal de su aplicación es la conexión de cables en cajas de conexiones. Sin embargo, si el cableado se realiza con un cable de aluminio, debe abstenerse de usar dichos bloques de terminales, ya que al apretar los tornillos es posible pellizcar y romper el cable de aluminio blando.

El tercer tipo de conectores de cable mecánico es la conexión. abrazaderas aislantes (PPE). Su apariencia se muestra en la Figura 3.

Figura 3. Abrazaderas de EPP

Tal abrazadera es una caja de plástico, dentro de la cual hay un resorte cónico anodizado. Para conectar los cables, se pelan a una longitud de aproximadamente 10-15 mm y se apilan en un paquete común. Después de lo cual se enrolla PPE en él, girando en sentido horario hasta que se detenga. Con su ayuda, es posible conectar varios cables individuales con un área total de 2.5 - 20 mm2. Naturalmente, las tapas en estos casos son de diferentes tamaños.

Dichas abrazaderas aceleran la instalación y, debido a la carcasa aislada, no requieren aislamiento adicional. Es cierto que la calidad de la conexión es ligeramente inferior a la de los bloques de terminales de tornillo. Por lo tanto, ceteris paribus, aún se debe dar preferencia a este último.

Conexión de soldadura

La conexión de cables mediante soldadura y soldadura es más confiable que el uso de conectores de terminales de varios diseños. Los alambres de cobre se sueldan mejor, y aunque actualmente hay varios fundentes para la soldadura fuerte de aluminio, es mejor abstenerse de tal soldadura.

En comparación con la soldadura soldar Es más simple y más asequible: no requiere equipo costoso, menos riesgo de incendio, las habilidades para realizar una soldadura de buena calidad requerirán más modesta que cuando se realiza una unión soldada.

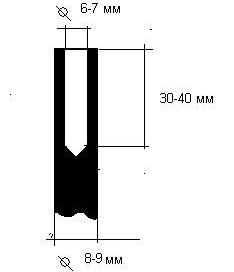

Si sueldas los giros de vez en cuando, por ejemplo, decides cambiar el cableado en tu apartamento, es bastante posible llevarse bien soldador convencional Potencia no inferior a 100 vatios. Cuando la soldadura fuerte de los hilos se realiza casi todos los días, en lo que respecta a su trabajo principal o adicional, es mejor usar el mismo soldador de 100 vatios después de finalizar su punta, como se indica en la Figura 4.

Figura 4. Refinamiento de la punta del soldador.

Para tal refinamiento, la punta del soldador debe extraerse del cuerpo del soldador y archivarse con una lima o cortar su parte en forma de cuña con una sierra para metales. Después de esta operación, taladre un agujero con un diámetro de 6 - 7 mm a una profundidad de 30 - 40 mm en una picadura de cobre.

Aunque no se requiere precisión especial durante la perforación en este caso, si existe tal posibilidad, es mejor cortar el extremo y perforar un agujero en el torno.

Después de volver a instalar la punta en el soldador, el orificio debe estar estañado desde el interior, tal como se hace para un soldador simple. Por lo tanto, se obtiene un baño de estaño de pequeño tamaño.

Antes de soldar, por supuesto, el aislamiento se retira primero de cada cable a una longitud de 40..50 mm, y cada cable individual se pela a un brillo metálico, y luego se recubre con estaño.

Para hacer esto, se debe derretir una pequeña cantidad de soldadura en el orificio de la varilla de soldadura, luego agregar un poco de colofonia y sumergir el alambre en el orificio. Si hay algún flujo líquido, por ejemplo, una solución de colofonia en alcohol, simplemente lubrique el cable con flujo líquido y sumerja el cable en la soldadura fundida.

Luego gire cuidadosamente los alambres estañados, corte los extremos al mismo nivel y, tomándolos con unos alicates, sumérjalos en el baño de soldadura.

En dicho dispositivo, es posible soldar un giro de 4-6 núcleos con una sección transversal de hasta 2.5 mm2. En este caso, la torsión debe mantenerse durante unos 3-4 segundos para que se caliente por completo. La soldadura debe enfriarse en el aire y tener una apariencia brillante de contorno.

Cuando se utiliza colofonia de pino como fundente, no es necesario lavar la unión soldada. Si se utilizan otros fundentes, proceda de acuerdo con las instrucciones adjuntas a ellos.

Es completamente inaceptable acelerar el proceso de enfriamiento de la soldadura con agua: esto conduce a la formación de microgrietas y, por supuesto, a un deterioro en la calidad de la unión.

El aislamiento por torsión se realiza mejor con tubo retráctildiámetro correspondiente, calentándolo con un secador técnico. En ausencia de un tubo, puede usar cinta aislante ordinaria envolviéndolo en al menos tres capas.

Ver también: Conexión de alambre de soldadura

Boris Aladyshkin

Ver también en electro-es.tomathouse.com

: