Categorías: Artículos destacados » Hechos interesantes

Cantidad de vistas: 14264

Comentarios sobre el artículo: 0

¿Por qué se oxidan los metales?

¿Qué es común entre un clavo oxidado, un puente oxidado o una valla de hierro con fugas? ¿Por qué las estructuras de hierro y los productos de hierro se oxidan en general? ¿Qué es el óxido per se? Intentaremos dar respuestas a estas preguntas en nuestro artículo. Considere las causas de la oxidación de los metales y los métodos de protección contra este fenómeno natural dañino.

¿Qué es común entre un clavo oxidado, un puente oxidado o una valla de hierro con fugas? ¿Por qué las estructuras de hierro y los productos de hierro se oxidan en general? ¿Qué es el óxido per se? Intentaremos dar respuestas a estas preguntas en nuestro artículo. Considere las causas de la oxidación de los metales y los métodos de protección contra este fenómeno natural dañino.

Causas del óxido

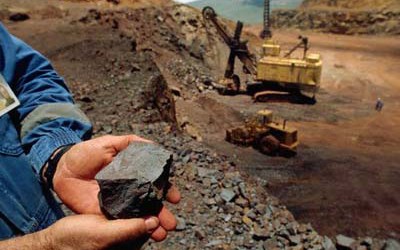

Todo comienza con la minería de metales. No solo hierro, sino, por ejemplo, aluminioy magnesio se extraen inicialmente en forma de mineral. Los minerales de aluminio, manganeso, hierro y magnesio no contienen metales puros, sino sus compuestos químicos: carbonatos, óxidos, sulfuros e hidróxidos.

Estos son compuestos químicos de metales con carbono, oxígeno, azufre, agua, etc. Hay uno, dos y metales puros en la naturaleza - platino, oro, plata - metales preciosos - ocurren en forma de metales en un estado libre, y no tienden a La formación de compuestos químicos.

Sin embargo, la mayoría de los metales no están libres en condiciones naturales, y para liberarlos de los compuestos de partida, es necesario fundir los minerales, reduciendo así los metales puros.

Pero fundir mineral que contiene metal, aunque obtenemos el metal en su forma pura, todavía es un estado inestable, lejos de ser natural. Por esta razón, un metal puro en condiciones ambientales normales tiende a volver a su estado original, es decir, a oxidarse, y esto es corrosión del metal.

Por lo tanto, la corrosión es un proceso de destrucción natural para metales que ocurre bajo condiciones de interacción con el medio ambiente. En particular, la oxidación es el proceso de formación de hidróxido de hierro Fe (OH) 3, que se produce en presencia de agua.

Pero el hecho natural juega en las manos de las personas de que la reacción de oxidación en la atmósfera a la que estamos acostumbrados no es muy rápida, va a una velocidad muy baja, por lo que los puentes y aviones no colapsan instantáneamente, y las ollas no se desmoronan frente a nuestros ojos en polvo de jengibre. Además, la corrosión puede, en principio, ralentizarse recurriendo a algunos trucos tradicionales.

Por ejemplo, el acero inoxidable no se oxida, aunque consiste en hierro, que es propenso a la oxidación, pero no está cubierto por hidróxido rojo. Y lo que pasa aquí es que el acero inoxidable no es hierro puro, el acero inoxidable es una aleación de hierro y otro metal, principalmente cromo.

Además del cromo, el níquel, el molibdeno, el titanio, el niobio, el azufre, el fósforo, etc. pueden incluirse en la composición del acero. Agregar elementos adicionales a las aleaciones que son responsables de ciertas propiedades de las aleaciones resultantes se denomina aleación.

Formas de proteger contra la corrosión.

Como señalamos anteriormente, el principal elemento de aleación agregado al acero ordinario para darle propiedades anticorrosivas es el cromo. El cromo se oxida más rápido que el hierro, es decir, recibe un golpe sobre sí mismo. En la superficie del acero inoxidable, por lo tanto, aparece primero una película protectora de óxido de cromo, que tiene un color oscuro y no tan suelto como el óxido de hierro común.

El óxido de cromo no elimina iones agresivos del ambiente que son dañinos para el hierro, y el metal está protegido de la corrosión, como un traje protector hermético duradero. Es decir, la película de óxido en este caso tiene una función protectora.

La cantidad de cromo en el acero inoxidable generalmente no es inferior al 13%, el níquel es ligeramente menor en el acero inoxidable y se encuentran otros aditivos de aleación en cantidades mucho más pequeñas.

Gracias a las películas protectoras que tienen el primer impacto ambiental, muchos metales son resistentes a la corrosión en diversos entornos.Por ejemplo, una cuchara, plato o cacerola, hecha de aluminio, nunca brilla realmente, si lo miras de cerca, tienen un tono blanquecino. Esto es solo óxido de aluminio, que se forma por el contacto del aluminio puro con el aire, y luego protege el metal de la corrosión.

La película de óxido aparece por sí sola, y si limpia la bandeja de aluminio con papel de lija, después de unos segundos de brillo, la superficie se volverá blanquecina nuevamente: el aluminio en la superficie limpia se oxidará nuevamente bajo la influencia del oxígeno atmosférico.

Dado que una película de alúmina se forma en sí misma, sin trucos tecnológicos especiales, se llama película pasiva. Dichos metales, sobre los cuales se forma naturalmente una película de óxido, se denominan pasivantes. En particular, el aluminio es un metal pasivado.

Algunos metales son forzados a un estado pasivo, por ejemplo, óxido de hierro superior: el Fe2O3 es capaz de proteger el hierro y sus aleaciones en el aire a altas temperaturas e incluso en agua, de las cuales ni el hidróxido rojo ni los óxidos inferiores del mismo hierro pueden presumir.

Hay pasivación y matices en el fenómeno. Por ejemplo, en ácido sulfúrico fuerte, el acero pasivado instantáneamente es resistente a la corrosión, y en una solución débil de ácido sulfúrico, la corrosión comenzará de inmediato.

¿Por qué está pasando esto? La respuesta a la aparente paradoja es que en un ácido fuerte, se forma instantáneamente una película pasivante en la superficie del acero inoxidable, ya que un ácido con una concentración más alta tiene propiedades oxidantes pronunciadas.

Al mismo tiempo, un ácido débil no oxida el acero lo suficientemente rápido, y la película protectora no se forma, solo comienza la corrosión. En tales casos, cuando el medio oxidante no es lo suficientemente agresivo, para lograr el efecto de pasivación se recurre a aditivos químicos especiales (inhibidores, inhibidores de corrosión) que ayudan a la formación de una película pasiva en la superficie del metal.

Como no todos los metales son propensos a la formación de películas pasivas en su superficie, incluso por la fuerza, la adición de moderadores al medio oxidante simplemente conduce a la retención preventiva del metal en condiciones de reducción, cuando la oxidación se suprime energéticamente, es decir, cuando el aditivo está presente en un entorno agresivo, es energéticamente desventajoso .

Hay otra manera de mantener el metal en el entorno de recuperación, si no es posible usar un inhibidor, use un recubrimiento más activo: el cubo galvanizado no se oxida, ya que el zinc del recubrimiento corroe el hierro en contacto con el medio ambiente, es decir, se golpea sobre sí mismo, siendo un metal más activo , el zinc tiene más probabilidades de entrar en una reacción química.

El fondo del barco a menudo está protegido de la misma manera: se le adhiere una pieza de la banda de rodadura, luego se destruye la banda de rodadura y el fondo permanece ileso.

La protección contra la corrosión electroquímica de los servicios subterráneos también es una forma muy común de combatir la formación de óxido en ellos. Las condiciones de reducción se crean aplicando un potencial de cátodo negativo al metal, y en este modo, el proceso de oxidación del metal ya no podrá continuar simplemente enérgicamente.

Uno puede preguntarse por qué las superficies en riesgo de corrosión simplemente no pintan, ¿por qué no simplemente recubrir una parte que es vulnerable a la corrosión cada vez con esmalte? ¿Para qué son las diferentes formas?

La respuesta es simple. El esmalte puede dañarse, por ejemplo, la pintura del automóvil puede desprenderse en un lugar discreto, y el cuerpo comenzará a oxidarse gradual pero continuamente, ya que los compuestos de azufre, sales, agua, oxígeno, llegarán a este lugar y, como resultado, el cuerpo colapsará.

Para evitar tal desarrollo de eventos, recurra a un tratamiento anticorrosivo adicional del cuerpo. Un automóvil no es una placa esmaltada que se puede tirar si se daña un esmalte y se compra uno nuevo.

Estado actual de las cosas

A pesar del aparente conocimiento y la elaboración del fenómeno de la corrosión, a pesar de los métodos versátiles de protección utilizados, la corrosión aún representa un cierto peligro. Las tuberías se destruyen y esto genera emisiones de petróleo y gas, los aviones caen, el tren se estrella. La naturaleza es más compleja de lo que parece a primera vista, y la humanidad aún tiene que explorar muchos más aspectos de la corrosión.

Por lo tanto, incluso las aleaciones resistentes a la corrosión demuestran ser estables solo en ciertas condiciones predecibles, para la operación en la que estaban destinadas originalmente. Por ejemplo, los aceros inoxidables no toleran los cloruros y se ven afectados por ellos: se produce corrosión péptica, picaduras y entre cristales.

Exteriormente, sin una pizca de óxido, la estructura puede colapsar repentinamente si se forman lesiones pequeñas pero muy profundas en el interior. Las microfisuras que penetran el grosor del metal son invisibles desde el exterior.

Incluso una aleación no susceptible a la corrosión puede romperse repentinamente, bajo una tensión mecánica prolongada; solo una grieta enorme destruirá repentinamente la estructura. Esto ya ha sucedido en todo el mundo con estructuras metálicas de construcción, mecanismos e incluso con aviones y helicópteros.

Ver también en electro-es.tomathouse.com

: