Categorías: Artículos destacados » Electricistas novatos

Cantidad de vistas: 166,352

Comentarios sobre el artículo: 4

Sensores analógicos: aplicación, métodos de conexión al controlador.

En el proceso de automatización de procesos tecnológicos para controlar mecanismos y ensamblajes, uno tiene que lidiar con mediciones de varias cantidades físicas. Puede ser la temperatura, la presión y la velocidad de flujo de un líquido o gas, la velocidad de rotación, la intensidad de la luz, la información sobre la posición de las partes de los mecanismos y mucho más. Esta información se obtiene mediante sensores. Aquí, primero sobre la posición de las partes de los mecanismos.

En el proceso de automatización de procesos tecnológicos para controlar mecanismos y ensamblajes, uno tiene que lidiar con mediciones de varias cantidades físicas. Puede ser la temperatura, la presión y la velocidad de flujo de un líquido o gas, la velocidad de rotación, la intensidad de la luz, la información sobre la posición de las partes de los mecanismos y mucho más. Esta información se obtiene mediante sensores. Aquí, primero sobre la posición de las partes de los mecanismos.

Sensores discretos

El sensor más simple es un contacto mecánico normal: la puerta se abrió, el contacto se abrió, se cerró, se cerró. Un sensor tan simple, así como el algoritmo de operación anterior, a menudo utilizado en alarmas de seguridad. Para un mecanismo con movimiento de traslación, que tiene dos posiciones, por ejemplo, una válvula de agua, se necesitan dos contactos: un contacto está cerrado - la válvula está cerrada, el otro está cerrado - cerrado.

Un algoritmo traslacional más complejo tiene un mecanismo para cerrar la máquina de moldeo termoplástico. Inicialmente, el molde está abierto, esta es la posición inicial. En esta posición, los productos terminados se retiran del molde. Luego, el trabajador cierra la cerca protectora y el molde comienza a cerrarse, comienza un nuevo ciclo de trabajo.

La distancia entre las mitades del molde es bastante grande. Por lo tanto, al principio el molde se mueve rápidamente, y a cierta distancia hasta que se cierran las mitades, se dispara el remolque, la velocidad de movimiento se reduce significativamente y el molde se cierra suavemente.

Este algoritmo le permite evitar un golpe al cerrar el molde, de lo contrario, simplemente se puede cortar en trozos pequeños. El mismo cambio en la velocidad ocurre cuando se abre el molde. Aquí, dos sensores de contacto no pueden hacer.

Por lo tanto, los sensores basados en el contacto son discretos o binarios, tienen dos posiciones, cerrados - abiertos o 1 y 0. En otras palabras, podemos decir que el evento ocurrió o no. En el ejemplo anterior, los contactos "capturan" varios puntos: el comienzo del movimiento, el punto de disminución de la velocidad, el final del movimiento.

En geometría, un punto no tiene dimensiones, solo un punto y eso es todo. Puede ser (en una hoja de papel, en la trayectoria del movimiento, como en nuestro caso), o simplemente no existe. Por lo tanto, se utilizan sensores discretos para detectar puntos. Quizás una comparación con un punto aquí no sea muy apropiada, porque para fines prácticos usan el valor de la precisión de un sensor discreto, y esta precisión es mucho más que un punto geométrico.

Pero el contacto mecánico por sí solo no es confiable. Por lo tanto, siempre que sea posible, los contactos mecánicos se reemplazan por sensores de proximidad. La opción más simple es un interruptor de láminas: el imán está cerca, el contacto está cerrado. La precisión del funcionamiento del interruptor de láminas deja mucho que desear; usar tales sensores es solo para determinar la posición de las puertas.

Una opción más compleja y precisa debería considerarse una variedad de sensores de proximidad. Si la bandera de metal entró en la ranura, entonces el sensor funcionó. Como ejemplo de tales sensores, se pueden citar los sensores BVK (Interruptor de extremo sin contacto) de varias series. La precisión de operación (diferencial de carrera) de tales sensores es de 3 milímetros.

Figura 1. Sensor de la serie BVK

El voltaje de suministro de los sensores BVK es de 24 V, la corriente de carga es de 200 mA, que es suficiente para conectar relés intermedios para una mayor coordinación con el circuito de control. Así es como se utilizan los sensores BVK en diversos equipos.

Además de los sensores BVK, también se utilizan sensores de los tipos BTP, KVP, PIP, KVD, FISH. Cada serie tiene varios tipos de sensores, indicados por números, por ejemplo, BTP-101, BTP-102, BTP-103, BTP-211.

Todos los sensores mencionados son discretos sin contacto; su objetivo principal es determinar la posición de las partes de los mecanismos y conjuntos. Naturalmente, hay muchos más de estos sensores; no se puede escribir sobre todos ellos en un solo artículo. Varios sensores de contacto son aún más comunes y todavía encuentran un uso generalizado.

El uso de sensores analógicos.

Además de los sensores discretos en los sistemas de automatización, los sensores analógicos son ampliamente utilizados. Su propósito es obtener información sobre varias cantidades físicas, y no solo así, sino en tiempo real. Más precisamente, la conversión de una cantidad física (presión, temperatura, iluminación, flujo, voltaje, corriente) en una señal eléctrica adecuada para la transmisión a través de líneas de comunicación al controlador y su posterior procesamiento.

Los sensores analógicos generalmente se encuentran bastante lejos del controlador, por lo que a menudo se los llama dispositivos de campo. Este término se usa a menudo en la literatura técnica.

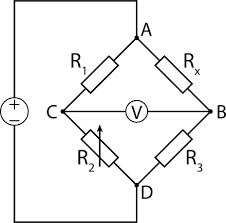

Un sensor analógico generalmente consta de varias partes. La parte más importante es el elemento sensible: sensor. Su propósito es convertir el valor medido en una señal eléctrica. Pero la señal recibida del sensor suele ser pequeña. Para obtener una señal adecuada para la amplificación, el sensor se incluye con mayor frecuencia en el circuito del puente: Puente de Wheatstone.

Figura 2. Puente de Wheatstone

El propósito inicial del circuito puente es una medición precisa de la resistencia. Una fuente de CC está conectada a la diagonal del puente AD. Un galvanómetro sensible con un punto medio, con un cero en el medio de la escala, está conectado a otra diagonal. Para medir la resistencia de la resistencia Rx girando la resistencia de corte R2, el puente debe estar equilibrado, la flecha del galvanómetro debe estar en cero.

La desviación de la flecha del dispositivo en una dirección u otra le permite determinar la dirección de rotación de la resistencia R2. El valor de la resistencia medida se determina en una escala combinada con el mango de la resistencia R2. La condición de equilibrio para el puente es la igualdad de las relaciones R1 / R2 y Rx / R3. En este caso, entre los puntos BC, se obtiene una diferencia de potencial cero y la corriente no fluye a través del galvanómetro V.

La resistencia de las resistencias R1 y R3 se selecciona con mucha precisión, su propagación debe ser mínima. Solo en este caso, incluso un pequeño desequilibrio del puente provoca un cambio notable en el voltaje de la diagonal BC. Es esta propiedad del puente la que se utiliza para conectar elementos sensibles (sensores) de varios sensores analógicos. Bueno, entonces todo es simple, una cuestión de tecnología.

Para usar la señal recibida del sensor, se requiere un procesamiento adicional, - amplificación y conversión en una señal de salida adecuada para la transmisión y el procesamiento por el circuito de control - el controlador. La mayoría de las veces, la señal de salida de los sensores analógicos es corriente (bucle de corriente analógica), con menos frecuencia voltaje.

¿Por qué exactamente la corriente? El hecho es que las etapas de salida de los sensores analógicos se basan en fuentes de corriente. Esto le permite deshacerse de la influencia en la señal de salida de la resistencia de las líneas de conexión, para utilizar líneas de conexión de gran longitud.

La conversión adicional es bastante simple. La señal de corriente se convierte en voltaje, para lo cual es suficiente pasar la corriente a través de una resistencia de resistencia conocida. La caída de voltaje a través de la resistencia de medición se obtiene de acuerdo con la ley de Ohm U = I * R.

Por ejemplo, para una corriente de 10 mA en una resistencia con una resistencia de 100 ohmios, se obtiene un voltaje de 10 * 100 = 1000 mV, ¡hay un total de 1 voltio! En este caso, la corriente de salida del sensor no depende de la resistencia de los cables de conexión. Dentro de límites razonables, por supuesto.

Conexión de sensores analógicos.

El voltaje recibido en la resistencia de medición se puede convertir fácilmente a una forma digital adecuada para la entrada al controlador. La conversión se realiza utilizando convertidores analógico a digital ADC.

Los datos digitales se transmiten al controlador en código serial o paralelo.Todo depende del circuito de conmutación específico. Un diagrama de conexión simplificado del sensor analógico se muestra en la Figura 3.

Figura 3. Conexión de un sensor analógico (haga clic en la imagen para ampliar)

Los actuadores están conectados al controlador, o el controlador mismo está conectado a una computadora que es parte del sistema de automatización.

Naturalmente, los sensores analógicos tienen un diseño acabado, uno de cuyos elementos es una carcasa con elementos de conexión. Como ejemplo, la Figura 4 muestra la apariencia del sensor de presión manométrica tipo Probe-10.

Figura 4. Sonda de sobrepresión del sensor-10

En la parte inferior del sensor, puede ver la rosca de conexión para conectarse a la tubería, y a la derecha debajo de la cubierta negra hay un conector para conectar una línea de comunicación con el controlador.

La conexión roscada está sellada con una arandela hecha de cobre recocido (incluido en el alcance de entrega del sensor), y de ninguna manera se está enrollando con una cinta de humo o lino. Esto se hace para que, al instalar el sensor, no deforme el elemento del sensor ubicado en el interior.

Salidas de sensores analógicos

Según los estándares, hay tres rangos de señales de corriente: 0 ... 5mA, 0 ... 20mA y 4 ... 20mA. ¿Cuál es su diferencia y cuáles son las características?

Muy a menudo, la dependencia de la corriente de salida es directamente proporcional al valor medido, por ejemplo, cuanto mayor es la presión en la tubería, mayor es la corriente en la salida del sensor. Aunque a veces se usa la conmutación inversa: un valor mayor de la corriente de salida corresponde al valor mínimo del valor medido en la salida del sensor. Todo depende del tipo de controlador utilizado. Algunos sensores incluso cambian de directo a inverso.

La señal de salida del rango 0 ... 5 mA es muy pequeña y, por lo tanto, está sujeta a interferencias. Si la señal de dicho sensor fluctúa a un valor constante del parámetro medido, es decir, se recomienda instalar un condensador con una capacitancia de 0.1 ... 1 μF en paralelo a la salida del sensor. Más estable es la señal de corriente en el rango 0 ... 20mA.

Pero estos dos rangos no son buenos porque el cero al comienzo de la escala no nos permite determinar de manera inequívoca lo que sucedió. ¿O la señal medida realmente tomó un nivel cero, que es posible en principio, o simplemente se cortó la línea de comunicación? Por lo tanto, intentan abandonar el uso de estos rangos, si es posible.

La señal de los sensores analógicos con una corriente de salida en el rango de 4 ... 20 mA se considera más confiable. Su inmunidad al ruido es bastante alta, y el límite inferior, incluso si la señal medida tiene un nivel cero, será de 4 mA, lo que nos permite decir que la línea de comunicación no está interrumpida.

Otra buena característica del rango de 4 ... 20 mA es que los sensores se pueden conectar en solo dos cables, ya que el sensor en sí está alimentado por esta corriente. Este es su consumo actual y, al mismo tiempo, una señal de medición.

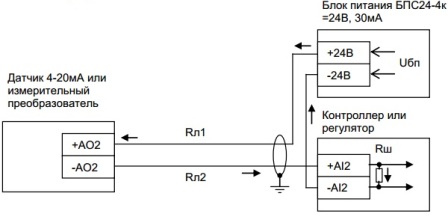

La fuente de alimentación para sensores en el rango de 4 ... 20 mA está encendida, como se muestra en la Figura 5. Al mismo tiempo, los sensores Zond-10, como muchos otros, tienen un amplio rango de voltaje de suministro de 10 ... 38 V según el pasaporte, aunque se usan con mayor frecuencia. fuentes estabilizadas con un voltaje de 24V.

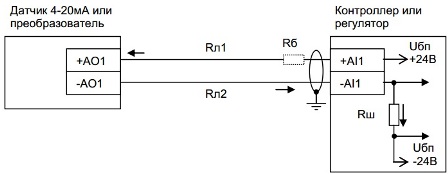

Figura 5. Conexión de un sensor analógico con una fuente de alimentación externa

Los siguientes elementos y notación están presentes en este diagrama. Rш es la resistencia de la derivación de medición, Rl1 y Rl2 son las resistencias de las líneas de comunicación. Para aumentar la precisión de la medición, se debe usar una resistencia de medición de precisión como Rш. El paso de la corriente desde la fuente de energía se indica mediante flechas.

Es fácil ver que la corriente de salida de la fuente de alimentación pasa desde el terminal de + 24V, a través de la línea Rl1 llega al terminal del sensor + AO2, pasa a través del sensor y a través del terminal de salida del sensor - AO2, la línea de conexión Rl2, la resistencia Rш regresa al terminal de alimentación de -24V. Todo, el circuito está cerrado, la corriente fluye.

Si el controlador contiene una fuente de alimentación de 24 V, es posible conectar el sensor o el transductor de medición de acuerdo con el esquema que se muestra en la Figura 6.

Figura 6. Conexión de un sensor analógico a un controlador con una fuente de alimentación interna

Este diagrama muestra otro elemento: la resistencia de lastre Rb. Su propósito es proteger la resistencia de medición cuando la línea de comunicación está cerrada o el sensor analógico no funciona correctamente. La instalación de una resistencia RB es opcional, aunque deseable.

Además de varios sensores, los transductores de medición, que a menudo se usan en sistemas de automatización, también tienen una salida de corriente.

Transductor de medición - un dispositivo para convertir niveles de voltaje, por ejemplo, 220 V o corriente de varias decenas o cientos de amperios en una señal de corriente de 4 ... 20 mA. Aquí, un nivel de señal eléctrica simplemente se transforma y no es una representación de una cierta cantidad física (velocidad, caudal, presión) en forma eléctrica.

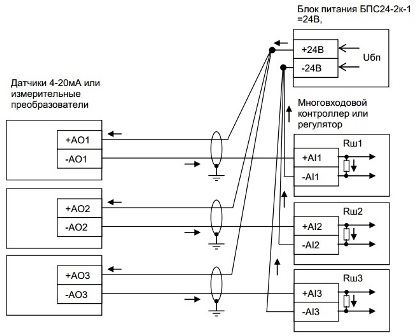

Pero el único sensor, por regla general, no es suficiente. Una de las mediciones más populares son las mediciones de temperatura y presión. El número de tales puntos en la producción moderna puede alcanzar varias decenas de miles. En consecuencia, el número de sensores también es grande. Por lo tanto, varios sensores analógicos se conectan con mayor frecuencia a un controlador a la vez. Por supuesto, no varios miles a la vez, es bueno si una docena son diferentes. Tal conexión se muestra en la Figura 7.

Figura 7. Conexión de múltiples sensores analógicos al controlador

Esta figura muestra cómo se obtiene un voltaje adecuado para la conversión a un código digital a partir de una señal de corriente. Si hay varias señales de este tipo, entonces no se procesan todas a la vez, sino que están separadas por tiempo, multiplexadas, de lo contrario, se tendría que colocar un ADC separado en cada canal.

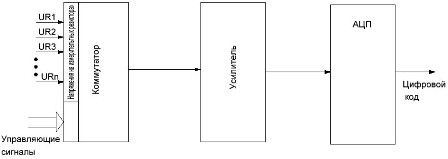

Para este propósito, el controlador tiene un circuito de canales de conmutación. El diagrama funcional del interruptor se muestra en la Figura 8.

Figura 8. Interruptor de canales del sensor analógico (imagen en la que se puede hacer clic)

Las señales del circuito de corriente, convertidas en voltaje en la resistencia de medición (UR1 ... URn), se envían a la entrada del interruptor analógico. Las señales de control pasan alternativamente una de las señales UR1 ... URn, que son amplificadas por el amplificador y se alimentan alternativamente a la entrada ADC. El voltaje convertido en un código digital se suministra al controlador.

El esquema, por supuesto, está muy simplificado, pero el principio de multiplexación en él es bastante posible de considerar. Así es como se construyó el módulo para la entrada de señales analógicas desde los controladores MSTS (sistema de microprocesador de hardware) construido por la PC Prolog Smolensk. La apariencia del controlador MCTC se muestra en la Figura 9.

Figura 9. Controlador ICTS

El lanzamiento de tales controladores ha sido descontinuado por mucho tiempo, aunque en algunos lugares, lejos de ser los mejores, estos controladores aún funcionan. Estas exhibiciones del museo están siendo reemplazadas por controladores de nuevos modelos, principalmente de producción importada (china).

Para conectar sensores de corriente de 4 ... 20 mA, se recomienda utilizar un cable blindado de dos hilos con una sección transversal del núcleo de al menos 0,5 mm2.

Si el controlador está montado en un gabinete de metal, se recomienda que las trenzas de blindaje se conecten al punto de tierra del gabinete. La longitud de las líneas de conexión puede alcanzar más de dos kilómetros, que se calcula mediante las fórmulas correspondientes. No consideraremos nada aquí, pero créanme que es así.

Nuevos sensores, nuevos controladores.

Con la llegada de nuevos controladores, nuevos sensores analógicos HART (Transductor remoto direccionable de carretera), que se traduce como "Transductor de medición direccionable de forma remota a través del tronco".

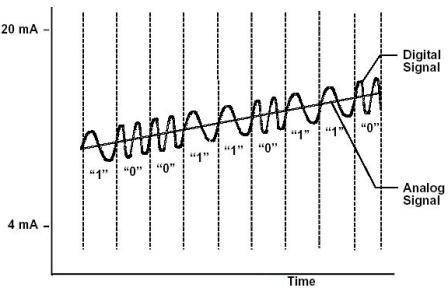

La señal de salida del sensor (dispositivo de campo) es una señal de corriente analógica en el rango de 4 ... 20 mA, en la que se superpone una señal de comunicación digital modulada en frecuencia (FSK - Cambio de frecuencia).

Figura 10. Salida del sensor analógico HART

La figura muestra una señal analógica y, a su alrededor, como una serpiente, una bobina sinusoidal. Esta es una señal de frecuencia modulada.Pero esta no es una señal digital en absoluto, aún no se ha reconocido. Es notable en la figura que la frecuencia de la sinusoide cuando se transmite un cero lógico es más alta (2.2KHz) que cuando se transmite una unidad (1.2KHz). La transmisión de estas señales se realiza mediante una corriente con una amplitud de forma sinusoidal de ± 0.5 mA.

Se sabe que el valor promedio de la señal sinusoidal es cero, por lo tanto, la transmisión de información digital no afecta la corriente de salida del sensor 4 ... 20 mA. Este modo se utiliza al configurar sensores.

La comunicación HART se realiza de dos maneras. En el primer caso, el estándar, solo dos dispositivos pueden intercambiar información a través de una línea de dos hilos, mientras que la señal analógica de salida 4 ... 20 mA depende del valor medido. Este modo se utiliza al configurar dispositivos de campo (sensores).

En el segundo caso, se pueden conectar hasta 15 sensores a la línea de dos cables, cuyo número está determinado por los parámetros de la línea de comunicación y la potencia de la fuente de alimentación. Este es un modo multipunto. En este modo, cada sensor tiene su propia dirección en el rango 1 ... 15, a la que accede el dispositivo de control.

El sensor con la dirección 0 está desconectado de la línea de comunicación. El intercambio de datos entre el sensor y el dispositivo de control en modo multipunto se realiza solo mediante una señal de frecuencia. La señal de corriente del sensor se fija al nivel requerido y no cambia.

En el caso de la comunicación multipunto, los datos se refieren no solo a los resultados reales de las mediciones del parámetro controlado, sino también a un conjunto completo de todo tipo de información de servicio.

En primer lugar, estas son las direcciones de sensores, comandos de control, configuraciones. Y toda esta información se transmite a través de líneas de comunicación de dos hilos. ¿Pero es posible deshacerse de ellos? Es cierto que esto debe hacerse con cuidado, solo en aquellos casos en que la conexión inalámbrica no pueda afectar la seguridad del proceso controlado.

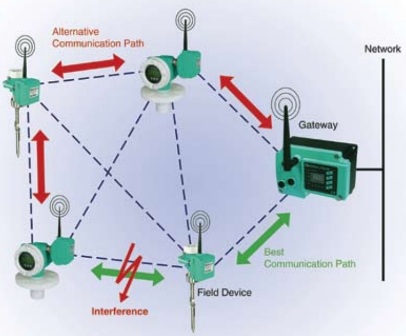

Resulta que puedes deshacerte de los cables. Ya en 2007, se publicó el estándar WirelessHART, el medio de transmisión es la frecuencia sin licencia de 2,4 GHz, que se ejecuta en muchos dispositivos inalámbricos de computadora, incluidas las redes inalámbricas de área local. Por lo tanto, los dispositivos WirelessHART se pueden usar sin restricciones. La Figura 11 muestra la red inalámbrica WirelessHART.

Figura 11. Wireless WirelessHART

Estas tecnologías han reemplazado el antiguo circuito de corriente analógico. Pero ella no renuncia a su posición, es ampliamente utilizada siempre que sea posible.

Boris Aladyshkin

Ver también en electro-es.tomathouse.com

: