Categorías: Electricistas novatos, Libros y video cursos de ingeniería eléctrica y electrónica., Electricista industrial, Controladores programables

Cantidad de vistas: 32688

Comentarios sobre el artículo: 5

Lenguajes de programación PLC y plataforma de software de automatización CoDeSys

Tome el ejemplo más simple: debe encender la prensa 1 segundo después de que el operador mantenga presionados simultáneamente los dos botones en el estado presionado. Por lo tanto, garantizamos que ambas manos del operador están ocupadas y le damos tiempo para controlar la preparación de la máquina. La solución más simple es conectar los contactos de ambos botones en serie y colocar un relé electrónico con un temporizador. Si el temporizador permite el ajuste del tiempo de retraso, dicho esquema proporcionará cierta flexibilidad del sistema, pero no demasiado alto.

Tome el ejemplo más simple: debe encender la prensa 1 segundo después de que el operador mantenga presionados simultáneamente los dos botones en el estado presionado. Por lo tanto, garantizamos que ambas manos del operador están ocupadas y le damos tiempo para controlar la preparación de la máquina. La solución más simple es conectar los contactos de ambos botones en serie y colocar un relé electrónico con un temporizador. Si el temporizador permite el ajuste del tiempo de retraso, dicho esquema proporcionará cierta flexibilidad del sistema, pero no demasiado alto.

Cualquier condición adicional, por ejemplo, el requisito de controlar la secuencia de presionar un botón nos pondrá en una situación difícil: nos veremos obligados a cambiar el circuito introduciendo relés adicionales. Este no es un problema difícil, siempre que tal necesidad surja extremadamente raramente.

Pero en condiciones de producción competitiva, el tiempo que tarda un nuevo producto en ingresar al mercado es crucial y, por lo tanto, cuando se trata de una producción automatizada flexible, el reajuste del equipo debe llevarse a cabo rápidamente, con costos mínimos.

Un problema adicional es el aumento de la complejidad del sistema de control a medida que se desarrolla la producción y aparecen funciones adicionales (complicaciones del algoritmo de operación).

Cualquier especialista en automatización también se enfrentó al problema de construir un sistema de control para equipos en esa área temática con la que no está lo suficientemente familiarizado: la falta de una declaración clara del problema, la aparición de nuevas condiciones a medida que se introducen los equipos, puede hacer que sea imposible implementar con éxito un proyecto.

Era necesario crear un dispositivo de control, cuyo algoritmo de operación pudiera cambiarse sin rehacer el diagrama de cableado del sistema de control, y como resultado, surgió una idea lógica para reemplazar los sistemas de control con una lógica de operación "dura" (un conjunto de relés, reguladores, temporizadores, etc.) por autómatas con lógica de trabajo programable. Tan nacido controladores lógicos programables (PLC). Por primera vez, los PLC se utilizaron en los EE. UU. Para automatizar la producción de ensamblaje de líneas de ensamblaje en la industria automotriz (1969).

Dado que la definición de "controlador lógico programable" era "programable", la pregunta surgió casi de inmediato, ¿cómo programar el PLC?

Los lenguajes de programación algorítmica de las computadoras de esa época estaban orientados a resolver problemas computacionales. La profesión de programador se consideraba extremadamente rara y difícil; no había tales especialistas en ningún sitio de producción. Una opción ideal sería traducir automáticamente los diagramas de circuito de las máquinas de retransmisión a programas de PLC.

Por que no Entonces en el PLC apareció idioma de los circuitos de contacto de relé (RCS o LD en las fuentes en inglés Diagrama de escalera). El tecnólogo podría "volver a dibujar" el circuito de control en la pantalla de la estación de programación del PLC. Naturalmente, el diagrama fue representado no gráficamente sino por medio de símbolos condicionales.

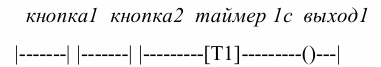

Por ejemplo, la tarea descrita anteriormente podría programarse de la siguiente manera:

A la izquierda y a la derecha en dicho programa vemos buses de potencia verticales conectados por circuitos horizontales. Los circuitos pueden consistir en sus contactos y algunos elementos adicionales (por ejemplo, un temporizador) conectados en paralelo o en serie. A la derecha, cada circuito termina con una bobina de relé. Los contactos de este relé pueden a su vez estar presentes en otros circuitos. Por lo tanto, es posible hacer un circuito bastante complejo similar en funcionalidad a un circuito de relé real.

Las primeras estaciones de programación eran dispositivos muy voluminosos transportados por varias personas. Sin embargo, los PLC comenzaron a reemplazar activamente los gabinetes de automatización de relés aún más voluminosos y, lo más importante, con lógica "rígida".

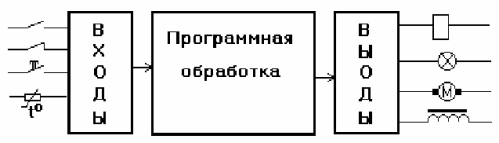

Físicamente, un PLC es uno o más bloques que tienen un conjunto específico de salidas y entradas para conectar sensores y actuadores (ver Fig. 1).

La lógica de su funcionamiento se describe en el software y la realiza el microprocesador incorporado. Como resultado, exactamente los mismos PLC pueden realizar funciones completamente diferentes. Para alterar el algoritmo de operación, no se requieren alteraciones de hardware.

Fig. 1. El principio de funcionamiento del PLC.

El desarrollo de la electrónica ha llevado a la asombrosa miniaturización de los PLC. Hoy en día hay controladores programables en miniatura equipados con una pantalla pequeña y capacidades de programación incorporadas, tales controladores se denominan relés programables. Las tareas típicas de los relés programables son sistemas locales muy simples que tienen hasta una docena de entradas y varias salidas de relés de potencia.

Escribir un programa más complejo con el control remoto incorporado no es fácil. Del mismo modo, podemos escribir fácilmente mensajes de texto SMS en el teclado de un teléfono celular, pero incluso ingresar varias páginas de texto, sin mencionar grandes volúmenes, parece problemático. Para esto, hay computadoras personales (PC) que proporcionan condiciones de trabajo mucho más cómodas para las personas.

Un PLC moderno puede reemplazar docenas de reguladores, cientos de temporizadores y miles de relés. Usar una PC para programar tal sistema no es nada difícil. Usar la PC como estación de programación PLC es la solución dominante en la actualidad. Esto no solo simplifica la programación, sino que también resuelve los problemas de archivar proyectos, preparar documentación, visualizar y modelar. La computadora proporciona una herramienta universal conveniente para programar las tareas locales más simples en un PLC, así como para un sistema de control de proceso automático.

Tenga en cuenta que cuando hablamos de programación de PLC, siempre volvemos a cómo hacer que este proceso sea simple y conveniente para los humanos. Parece que una vez que un PLC programado funcionará durante años y no es muy importante si su programa se verá hermoso, lo principal es que funciona bien.

Lamentablemente, esto no es así. La necesidad de cambiar el programa en el PLC surge regularmente a veces e inesperadamente. Por lo tanto, debe escribirse para que cualquier persona, no solo su autor, pueda comprenderlo rápidamente y realizar las mejoras necesarias. Decir que los programas están escritos para el PLC no es del todo correcto.

Todos los programas están escritos por el hombre y están destinados a la lectura humana. Cualquier herramienta de programación finalmente da instrucciones al microprocesador en sus códigos de máquina. No hay diferencia para él en qué idioma está escrito el programa.

Mencionado arriba Lenguaje LD fue inventado en los EE. UU. durante el período de la automatización de relés. La moda de los PLC llegó a Europa un poco más tarde, cuando los gabinetes de relés ya fueron reemplazados con éxito por gabinetes con circuitos lógicos. Por lo tanto, surgió la necesidad de inventar otros lenguajes de programación comprensibles para una nueva generación de ingenieros.

Entonces, en Alemania aparecieron idiomas de instrucciones de texto simples que se asemejan al ensamblador (IL). En Francia, gráfico Lenguajes de diagrama de bloques funcionales (FBD) y diagramas de alto nivel que describen etapas y condiciones de transiciones (Graphset, SFC moderno). También se utilizaron los lenguajes utilizados para programar computadoras (Pascal, Basic). A finales de los setenta, se desarrolló una situación extremadamente difícil.

Cada fabricante de PLC (incluido en la URSS) desarrolló su propio lenguaje de programación, por lo tanto, los PLC de diferentes fabricantes eran incompatibles con el software, además había un problema de incompatibilidad de hardware. Reemplazar un PLC con un producto de otro fabricante se ha convertido en un gran problema.El comprador de PLC se vio obligado a utilizar los productos de una sola empresa o gastar energía en aprender diferentes idiomas y medios para adquirir las herramientas adecuadas.

Como resultado, en 1979, en el marco de la Comisión Electrotécnica Internacional (IEC), se creó un grupo especial de expertos técnicos en problemas de PLC. Se le encargó desarrollar requisitos estándar para hardware, software, reglas de instalación, pruebas, documentación y comunicaciones PLC.

En 1982, se publicó el primer borrador de la norma, que recibió el nombre de IEC 1131. Debido a la complejidad del documento resultante, se decidió dividirlo en varias partes, la tercera parte de la norma "Lenguajes de programación de PLC" está dedicada a problemas de programación.

Dado que IEC ha cambiado a 5 anotaciones digitales desde 1997, el nombre correcto para la versión internacional de la parte del estándar dedicado a los lenguajes de programación de PLC es IEC 61131-3. El Grupo de trabajo de IEC tomó una decisión bastante original. De toda la variedad de lenguajes de programación de PLC que existían en el momento del desarrollo del estándar, se identificaron los 5 lenguajes más utilizados.

Las especificaciones del lenguaje se finalizaron para que fuera posible utilizar un conjunto estandarizado de elementos y tipos de datos en programas escritos en cualquiera de estos idiomas. Este enfoque de la IEC ha sido criticado más de una vez, pero el tiempo ha demostrado la exactitud de esta decisión.

La implementación de este enfoque permitió atraer especialistas de diversos campos del conocimiento (y, lo que es especialmente importante, de diferentes calificaciones) para programar el mismo PLC: especialistas en automatización de relés (e incluso electricistas), programadores en LD, especialistas en el campo de circuitos de semiconductores y control automático para quienes el lenguaje habitual es FBD, programadores con experiencia escribiendo programas para computadoras en lenguaje ensamblador (corresponde al lenguaje IL para PLC), en lenguajes de alto nivel (lenguaje ST), incluso aquellos que están lejos de Los tecnólogos de programación obtuvieron su herramienta de programación: el lenguaje SFC.

Aunque la introducción de los sistemas de programación IEC no abandonó por completo los servicios de los programadores profesionales (sin embargo, este objetivo no se estableció), pero permitió reducir los requisitos de calificación y, en consecuencia, el costo de la mano de obra para los programadores de PLC. La estandarización de los idiomas permitió (al menos parcialmente) resolver el problema de la dependencia del usuario del PLC en un fabricante específico.

Todos los PLC modernos están equipados con herramientas de programación IEC 61131-3, lo que simplifica el trabajo de los usuarios del controlador (puede usar PLC de varias compañías sin costos de reentrenamiento) y al mismo tiempo elimina una serie de problemas para los fabricantes de PLC (puede usar componentes de PLC de otros fabricantes).

El estándar ha ampliado significativamente las oportunidades en el mercado laboral para un especialista en programación de PLC. Así como un mecánico de automóviles con un conjunto estándar de herramientas puede realizar la reparación de cualquier parte (excepto las no estándar) de una máquina de cualquier empresa, un especialista que haya estudiado los idiomas de IEC 61131-3 podrá descifrar el programa de cualquier PLC moderno. Esto permitió reducir tanto la dependencia de la empresa del especialista en programación de PLC como el especialista de la empresa.

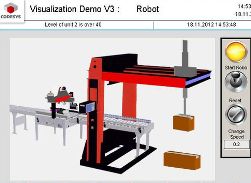

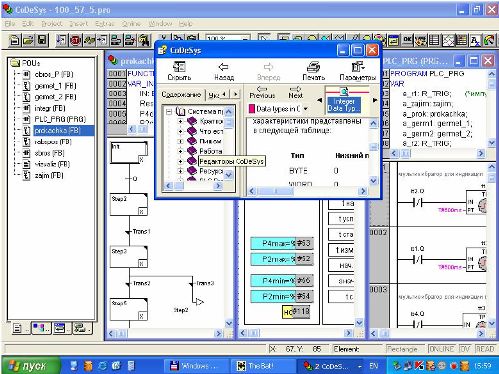

Hoy, la posición de liderazgo en el mercado para los sistemas de programación IEC es Complejo CoDeSys Empresa alemana 3S-Smart Software Solutions GmbH. Es utilizado por 190 empresas en todo el mundo, la mayoría de estas empresas son fabricantes líderes de equipos y / o sistemas de automatización industrial.

En Rusia, los PLC con CoDeSys son bien conocidos por los especialistas; la gama de productos fabricados bajo el control de estos PLC es enorme. CoDeSys incluye 5 editores especializados para cada uno de los lenguajes de programación estándar:

-

Lista de instrucciones (IL),

-

Diagramas de bloques funcionales (FBD),

-

Circuitos de contacto de relé (LD),

-

Texto estructurado (ST),

-

Gráficos de funciones secuenciales (SFC).

Los editores son compatibles con una gran cantidad de herramientas auxiliares que aceleran la entrada del programa. Estos son asistente de entrada, declaración automática de variables, corrección de entrada inteligente, resaltado de color y control de sintaxis durante la entrada, escalado, colocación automática y conexión de elementos gráficos.

En un proyecto, puede combinar programas escritos en varios lenguajes IEC o usar uno de ellos. No hay requisitos especiales para elegir un idioma. Se debe únicamente a las preferencias personales.

El idioma más popular en Rusia es ST. Este es un lenguaje de texto, que es un Pascal ligeramente adaptado. El segundo lenguaje gráfico más popular es FBD, seguido de LD. Además de las herramientas de preparación de programas, CoDeSys incluye un depurador integrado, emulador, herramientas de visualización y gestión de proyectos, PLC y configuradores de red.

La encarnación de otra idea inesperada, generada colectivamente por los usuarios de CoDeSys, fue la asociación voluntaria de fabricantes de PLC que apoyaban a CoDeSys en la organización sin fines de lucro CoDeSys Automation Alliance (CAA). La esencia de la idea es convertir a los fabricantes de productos de automatización industrial que respaldan a CoDeSys en socios (en la medida de lo posible en un mercado competitivo) y neutralizar las consecuencias de la competencia entre los fabricantes para los usuarios de PLC.

En lugar de crear deliberadamente obstáculos técnicos que impiden a los usuarios usar fácilmente productos de otra compañía, los miembros de la CAA toman medidas deliberadamente para garantizar la compatibilidad de sus productos.

El usuario puede estar seguro de que su aplicación CoDeSys funcionará en cualquier controlador de cualquier compañía que sea miembro de la CAA. El usuario puede estar seguro de que las herramientas que utilizan (CoDeSys) han sido verificadas por miles de usuarios en todo el mundo. El usuario siempre puede discutir sus dificultades y obtener ayuda real de una amplia gama de colegas que tienen experiencia en la resolución de dichos problemas.

Brokarev A.Zh., Petrov I.V. Empresa "PROLOGO"

Ver también en electro-es.tomathouse.com

: